在化工生产过程中,常遇到需处理粘稠

[1]或易结晶物 料的情况,分析几种已知的传统蒸发器,在处理该类物料 时各有不足:中央循环管式、升(降)膜式蒸发器易堵 管;列文式蒸发器设备过高并要求较高温度的加热蒸汽; 强制循环式蒸发器能耗大;刮板式搅拌薄膜蒸发器结构复 杂、传热面积小,处理能力不大

[2]。为此,思考是否可以 设计一种新型蒸发器来弥补个中不足,优化蒸发环节的生 产能力。江苏和诚制药设备制造有限公司自2008年以来一 直致力于相关蒸发器的开发与研究,研制出的内置旋转蒸 发器于2012年获得*家**认可,在此原型基础上不断改 进已在生产工业中成功投入使用,可广泛应用于石油、化 工、 医药、食品及环保行业。 1 内置

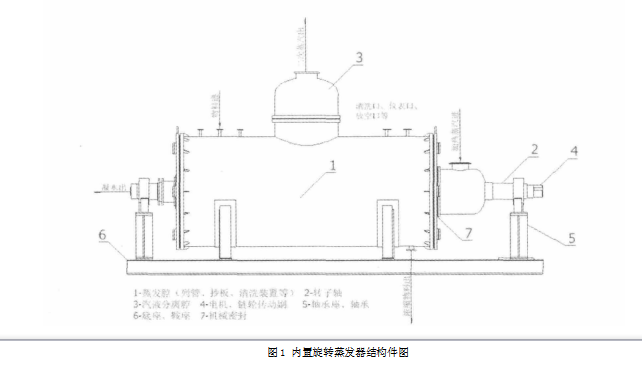

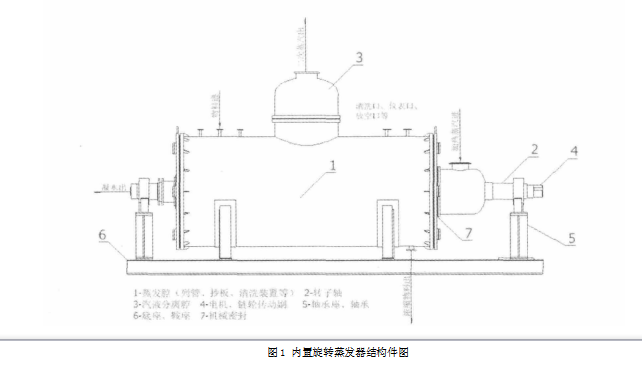

旋转蒸发器结构及原理 1.1 结构说明 内置

旋转蒸发器的结构简图如图 1 所示。主要由蒸发 腔、加热转子、底盘、传动机构等组成。蒸发腔内置换热 列管、蒸汽分配器,并装有抄板抄动物料,两端机械密 封,保证设备 密封性能;加热转子穿过蒸发腔,承载列 管束,在电机的带动下可匀速转动,中间空心段收集蒸汽 凝水集中排出;整套设备包括减速机、电机都安装在钢制 底座上,方便吊装运输。 1.2 原理说明 进入蒸发工艺段时,先将物料打入蒸发腔内(区别于 传统的蒸发设备,内置

旋转蒸发器令蒸汽走管程,物料走 壳程,彻底摆脱堵管的烦恼),再通入加热蒸汽、开启电 机,让管束和抄板搅动物料的同时与其充分换热,加热 蒸汽凝水从转子轴中收集排出,物料则升 温持续蒸发浓 缩,二次蒸汽进入汽液分离腔,液体回流,蒸汽排走,达 到工艺要求浓度时从 出料口打出浓缩液(可间歇操作或 连续操作)。 系统真空度按照工艺设计的蒸发形式调整,适用于单 效、多效、MVR

[3]。由于装有抄板,可不断搅动物料,物

料在换热界面线速度高,因此设备在处理高粘度、易结晶物料时游刃有余,换热效果极好。腔体内安装有多个旋转清洗头,在蒸发同时监测结晶情况,随时在线清洗,免停机、停产。汽液分离腔中还装有丝网除沫装置,物料起泡,保证蒸汽凝水纯度。

2 内置旋转蒸发器的设计依据

2.1 设备改进

相比传统蒸发器的主要改进特点:①蒸汽改走管程;②立式改卧式 两个重要的改进将大大影响原来的设备生产工艺,但是创新性的设计能带来的优势是直观的。

2.2 设备优势

(1)电能消耗低

内置旋转蒸发器设计在腔体内持续蒸发**工艺目标浓度,是非循环型蒸发器,无需配备 循环泵,其主要消耗的电能来自带动转子缓慢转动的电机,但由于设备的特点,管内走的是 轻质气体,另外管束浸没于液体物料中,因此产生的浮力将大大降低电机负荷。

(2)生蒸汽消耗少

对于正常运行的蒸发器机组来说,生蒸汽的补给主要是弥补机组对外界的散热,机组的 外表面积越大、管道流程越长、与外界温差越大,散热作用越强,则需要补充的生蒸汽就越多。

内置旋转蒸发器的加热蒸汽从管束走,管束浸没于物料中,热量只散发给物料,且整套设备与外界的热交换面只有外筒体,不通过任何管道,外筒体包有保温层,热损极低,蒸汽 利用率高。该设备布管数据见表1。

(3)换热效果好

内置旋转蒸发器尤其适用于高粘度、易结晶的物料处理,shou先因为管内不会堵管,不影 响传热,其次管束在转动时,换热界面的切线速度高(可达 12m/s,通常强制外循环蒸 发器的循环速度为 2~3.5m/s),物料不易结垢黏住外管壁,所以换热效果极好。

(4)土建投资低

内置旋转蒸发器是多个蒸发单元集合的设备,加热、蒸发、汽液分离一体化,整个机组 放在一个钢架底盘上,机组总高 5~6m,现场无需搭建钢架平台,可一次吊装到位,方便快 捷。通过实例,一套 10t/h 的内置旋转蒸发机组对比同样规模的强制循环蒸发机组,光土建 投资

费用就可节省 120 万左右。

2.3 设备计算

(1)筒体壁厚计算

(1)式中:δ —筒体计算厚度,mm;p

c —计算压力,MPa; Di —筒体内直径,mm;[σ ]t —设计温度下筒体材料的许用应力,MPa;φ —焊接接头系数。

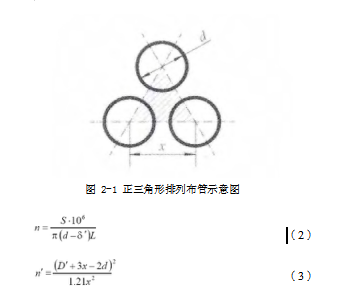

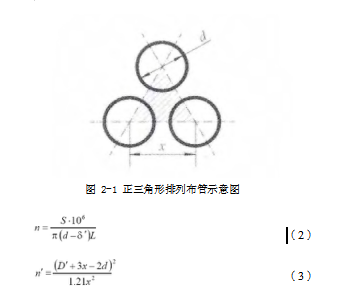

(2)换热管布管计算内置旋转蒸发器一般选用 Φ19 换热管,采用正三角

形排列,如图 2所示。根据公式(2)、(3)、(4)计算布管数和布管面积。特别注意的是,由于内置旋转轴的影响,其周围不能布 管,需根据轴径 D′ 估算占用的当量管数值 n′。

图 2-1 正三角形排列布管示意图

(2)

(3)

(4)式中:n —设计布管数;S —设计换热面积,m

2;d —换

热管外径,mm;δ ′ —换热管壁厚,mm;L —换热管长度,mm;n′ —轴占用的当量管数;D′ —轴径;x — 换热管间距,Φ19 管子 x =25mm;D

0 —设计布管直径,mm;n

c —位于管束中心线的管数,正三角形排列时 n

c =

1.1

;b′ —管束中心线上**外层管的中心**布管边界的距离,一般b′ =(0.6 ~ 1)d。

|

|

|

|

表1 |

内置旋转蒸发器布管参考 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

换热面积/m2 |

50 |

100 |

150 |

200 |

|

500 |

600 |

700 |

800 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

管长度/m |

2 |

2 |

2.5 |

2.5 |

|

4 |

4 |

4 |

4.5 |

|

|

换热管根数 |

455 |

910 |

1092 |

1456 |

|

2274 |

2729 |

3184 |

3234 |

|

|

布管直径/mm |

650 |

850 |

950 |

1100 |

|

1300 |

1450 |

1600 |

1600 |

|

|

|

|

|

|

|

|

|

|

|

|

|

3 内置旋转蒸发器的工业应用

以京昆油田项目为例,简述内置旋转蒸发器在实际工

程项目中的应用。京昆油田化学科技开发公司隶属于中*石油化学昆山公司,是中*石油天然气集团公司下属的全资*有公司。公司以天然植物胶*域的研究开发、产品制造与销售为主营业务,是 我***大的瓜尔胶及其系列衍生物的专业生产企业,主要产品和服务涉及食品、油井压裂、 民用日化、纺织印染、造纸建筑等多个*域,产品

市场遍布*内各油田以及东、中部主要省份和亚洲、欧美多个*家。京昆项目设计参数见表2,项目运行记录见图3。

2014 年 6 月 23 日京昆油田化学科技开发公司签订一套 MVR 内置旋转蒸发系统用于含 盐多糖废水浓缩,运行**今,设备运行情况良好,客户反应该设备占地面积小、投资成本低、 连续运行稳定性高,节能效果突出。

(下转第14页)

3

|

工业、生产 |

|

2016年第1期 |

|

|

|

|

|

终获得良好的脱盐效果。 |

升。罐底的淤泥如果不定期清洗,严重情况下还会导致罐 |

|

2.2.2 双向破乳,消除脱水带油,提升脱盐效率 |

底的排水分布管局部出现堵塞,从而使排水工序出现不均 |

|

将两种以上或两种破乳剂按照一定的比例混合之后形 |

匀的情况。这样的现象将会对变压器的电流产生极大的影 |

|

成新的破乳剂,其破乳脱水效果将会高于混合的任何一种 |

响,从而形成跳闸等危险情况。 |

|

破乳脱水效果,这一方式被统称为双向破乳[5]。通过研究 |

2.4 研究并采用新工艺技术 |

|

分析,依据实际情况,采用多种适当的破乳剂,并将其混 |

通过研究实验,对各个工艺环节当中的操作参数进行 |

|

合形成双向破乳,在原油一级灌入油溶性破乳剂,二级灌 |

优化设计,将会直接的获取更高的工艺指标。除此之外, |

|

入水溶性破乳剂,并将二级排水回流到一级。这样的破乳 |

随着科技的进步,采用新工艺、新技术,例如超声波破 |

|

工序,能够有效地提升高酸重油破乳的效率问题,从而有 |

乳技术,将可以直接使原有脱后含盐效果的浓度低于3mg/ |

|

效地解决排水含油的问题,并极大程度的提升脱盐后的原 |

L,同时还能够有效地控制生产能耗与成本,从而给化工 |

|

油含盐量。 |

企业带来更多的利益。 |

2.2.3 优化注剂、注水流程

对于较为容易乳化的高含盐、高含水的委内瑞拉原油,电脱盐罐区内的乳化层都相对比较厚,如果在乳化过程中,原油含水量高,则会在油水混合乳化层上生成较强的电场部位,从而将变压器当中的电流直线提升,如果含水量过高,则还会导致跳闸。脱后原油当中水含量过高则会形成初馏塔并发生冲塔现象,对设备以及操作人员形成安全威胁。这一现象的环节方式主要是将二级的排水全部回注到一级。因为二级水无法直接排出,便能够将二级电脱盐罐水位控制到**低,**佳时可以控制到零水位。这样的方式便能够**的缓解二级排水中含油量高的问题。而对于一级电脱盐罐当中而言,油水的水位必须控制在适当的水位上,需要保障排水当中不会含油。

2.3 定期清洗罐底污泥

委内瑞拉原油含有较多的杂质、泥沙,虽然原油罐当中有沉降功能,但是许多的带入电脱盐罐中仍然有一定的泥沙含量,特别是一级电脱盐罐当中,长期的使用会产生大量的沉积物,这些沉积物将会降低脱盐罐当中的使用空间,从而使原油在罐内的留置时间过短,排水的含油量提

3 结束语

综上所述,提升委内瑞拉高含盐、高含水原油的脱盐

效果关键以下几个方面:1)原油当中含有乳化剂并且大量水时,将会使原油在进装前乳化,从而出现水包油乳化液以及油包水乳化剂现象,是电脱盐脱水效果受到影响的主要原因。2)提高原油罐的脱水效果时,必须要提前在脱盐前降低原油当中的含水量。3)使用双向破乳是提升脱盐效率的主要因素。4)提高电脱水、盐的各项工艺指标是提升脱盐效果的有效措施。5)研究并采用新工艺技术。